Metallverarbeitung umfasst eine Reihe von Techniken, die zur Änderung ihrer Form oder ihrer chemischen oder physikalischen Eigenschaften für den praktischen Gebrauch führen. Hier unten finden Sie einen Überblick über die gängigsten Methoden, wie und womit Metall verarbeitet werden kann.

Metallverarbeitung umfasst eine Reihe von Techniken, die zur Änderung ihrer Form oder ihrer chemischen oder physikalischen Eigenschaften für den praktischen Gebrauch führen. Hier unten finden Sie einen Überblick über die gängigsten Methoden, wie und womit Metall verarbeitet werden kann.

- Worum geht es bei Metallverarbeitung?

- Arten der Metallverarbeitung

- Fräsen

- Drehen

- Schleifen

- Plastische Bearbeitung

- Wärmebehandlung

- Sulfatierung

- Silikonisierung

- Schweißen

- Pulverbeschichtung

- Nasslackieren

- Feuerverzinkung

- Empfohlene Werkzeuge für die Verarbeitung von Metallelementen

- Metallverarbeitung im Überblick – Zusammenfassung

Worum geht es bei Metallverarbeitung?

Die Anfänge dieser Verarbeitungsmethode gehen auf die prähistorische Epoche (Neolithikum) zurück. Sie wurden hauptsächlich als Schmuck verwendet. Dann wurden Methoden zum Schmelzen von Kupfer aus Erzen erfunden. Das Aufkommen komplexerer metallurgischer Prozesse geht auf die Errungenschaft von Bronze (einer Legierung aus Kupfer mit Zinn) zurück. Damals begannen die Menschen, verschiedene Metalle zur Herstellung von Waffen und Alltagsprodukten zu verwenden.

Im Laufe der Jahrtausende hat sich die Technologie stark weiterentwickelt. Aktuell gibt es viele Methoden, Metalle so präzise zu bearbeiten, dass sie dem Menschen am besten dienen.

Arten der Metallverarbeitung

Zu den wichtigsten Methoden von Metallverarbeitung gehören: Ausschneiden, Fräsen, Umformung durch Wärmebehandlung. Es lohnt sich auch, alle Haltbarkeit verlängernde Methoden zum Verbinden von Einzelteilen sowie zum Verarbeiten von Metalloberflächen aus Metall zu erwähnen, d.h. Schutz vor Korrosion oder Säuren, hohen Temperaturen usw.

Nachfolgend finden Sie die gängigsten Verarbeitungstechniken, die derzeit sowohl in der Industrie als auch im Handwerk weit verbreitet sind. Die Wahl der richtigen Verarbeitungsmethode hängt von der Wirkung ab, die Sie erzielen möchten.

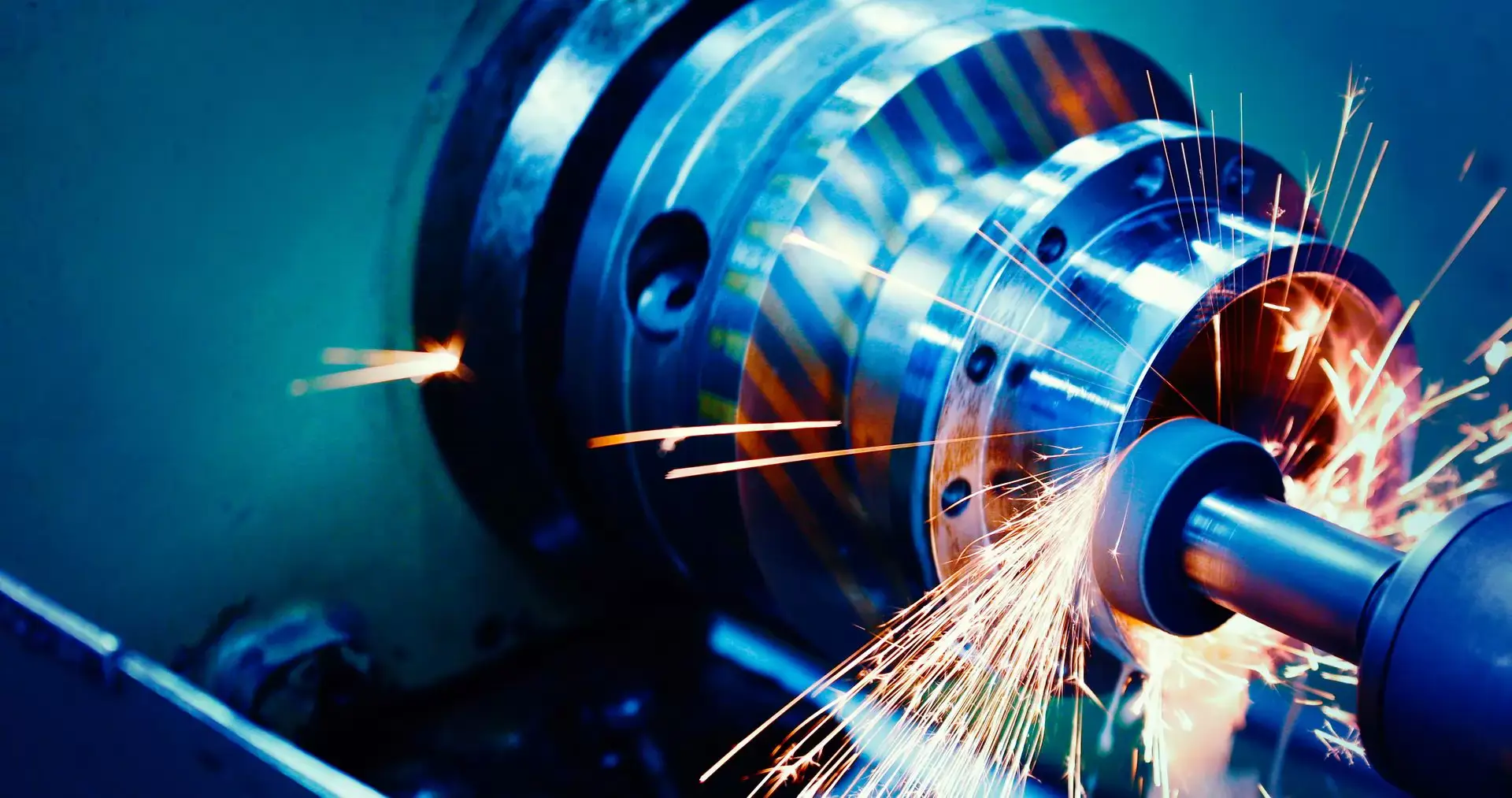

Fräsen

Fräsen ist eine der Unterarten von Metallverarbeitung. Die Drehbewegung wird von einem Schneidewerkzeug (Fräser) erzeugt, während die Vorschubbewegung durch das verarbeitete Werkstück generiert wird. Diese Technik wird je nach Position der Klinge sowie je nach Position des verarbeiteten Gegenstands in gegenläufig und gleichläufig unterteilt.

Verschiedene Fräser werden hauptsächlich zur Herstellung von Werkzeugen und mechanischen Teilen (Zahnräder, Schrauben) sowie zur Herstellung von Zierprofilen, Nuten usw. verwendet.

Drehen

Das Drehen von Metall stellt eine weitere Verarbeitungsmethode dar. Der Prozess besteht darin, aufeinanderfolgende Schichten des verarbeiteten Materials durch Drehbewegungen zu trennen. Man unterscheidet zwischen Außen- und Innendrehen (aufgrund der Position des Drehmessers).

Drehmaschinen werden vielseitig eingesetzt, z.B. bei der Herstellung von mechanischen Teilen (für Autos), Haushaltsartikeln, Sportzubehör usw. Sie können in Spitzendreh- (einfachste Bauweise), Scheibe-, Karussell- und Revolver-Drehmaschinen (komplizierteste Bauweise) unterteilt werden.

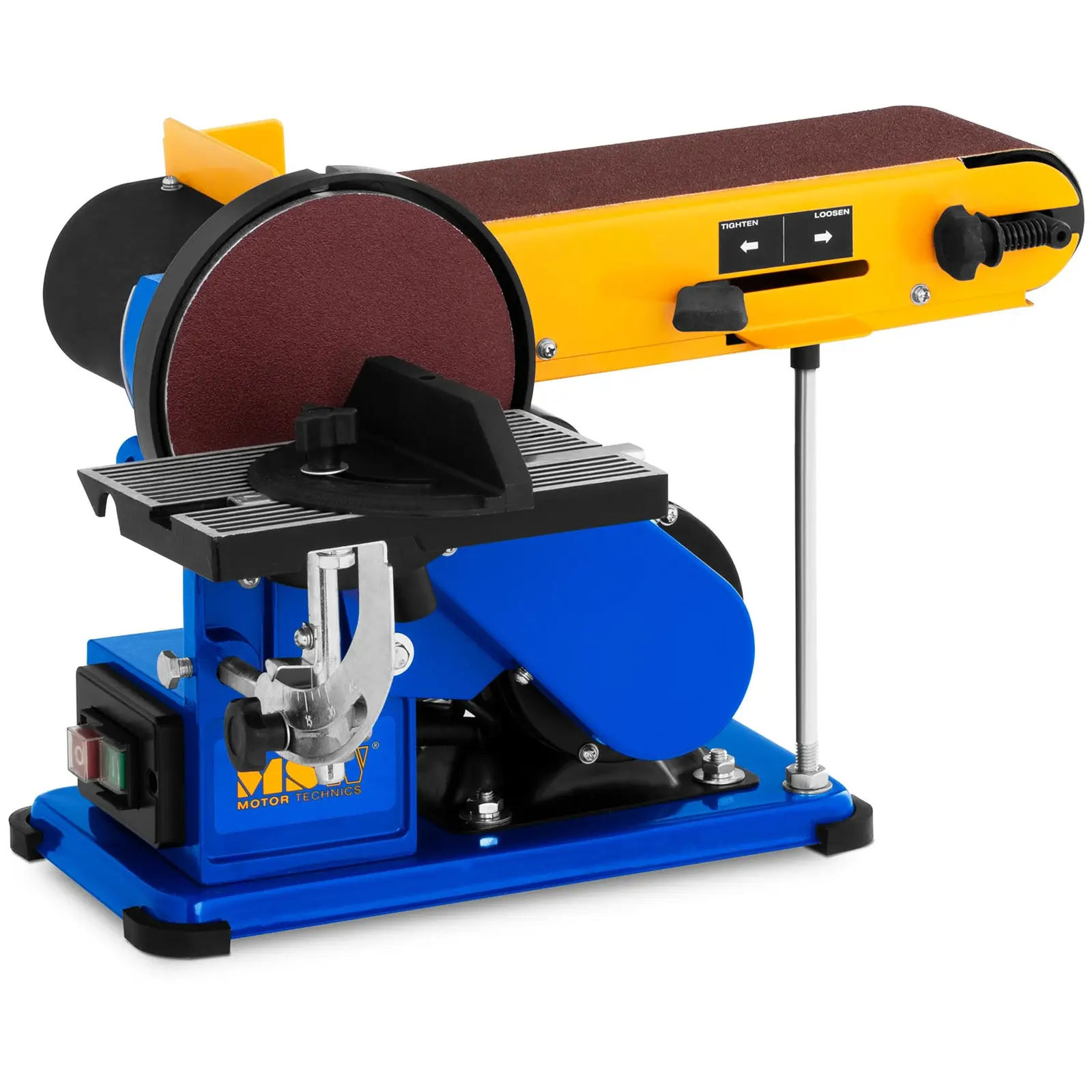

Schleifen

Eine der gängigsten Verarbeitungsmethoden ist das Schleifen. Die Methode besteht darin, die Oberfläche mit Schleifwerkzeugen zu bearbeiten um ihnen eine glatte Form zu geben. Hier können z.B. Scheibenschleifer, Wetzsteine, Schleifbänder usw. verwendet werden. Am meisten werden Löcher in Metall, Holz und Hobel geschliffen.

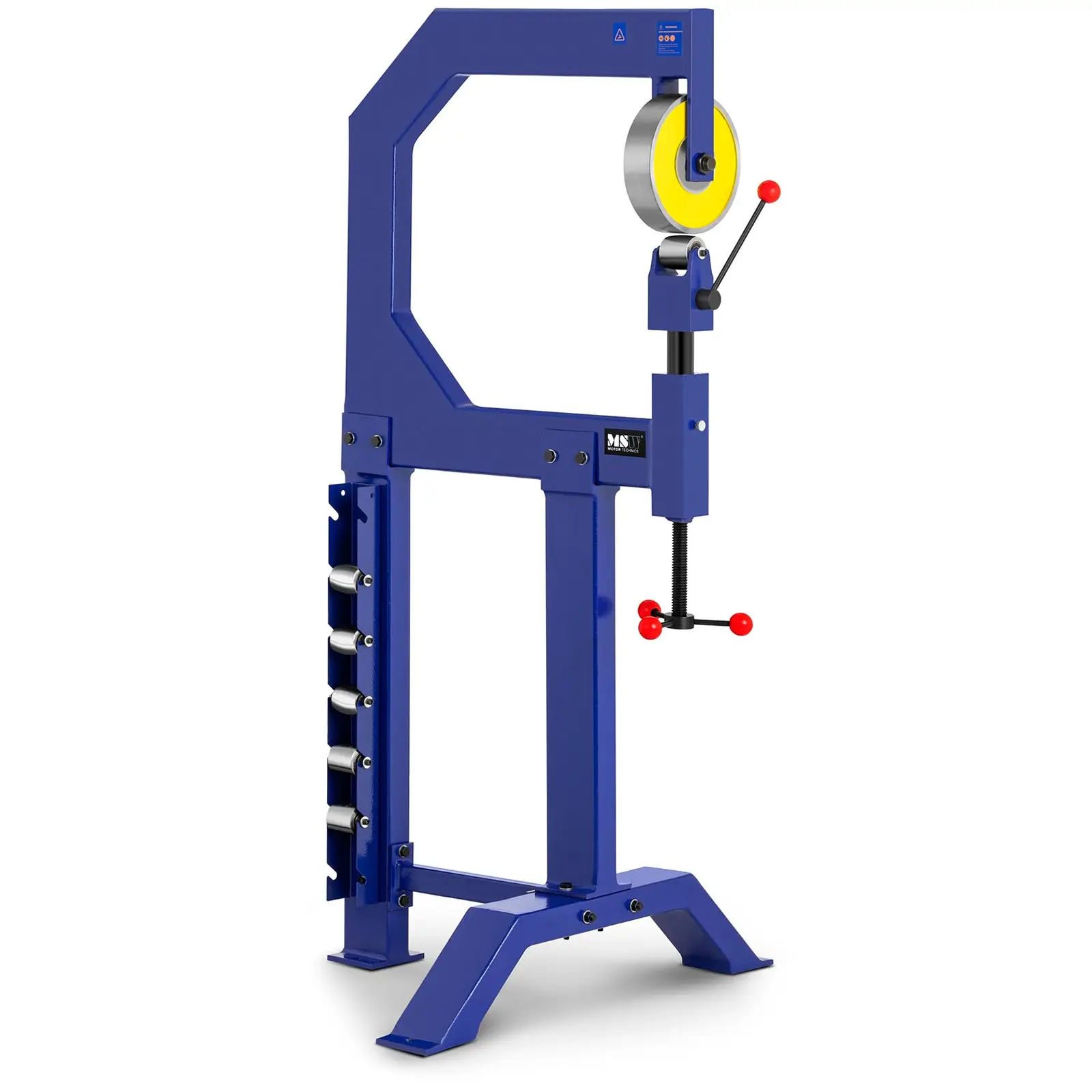

Plastische Bearbeitung

Plastische Bearbeitung bezieht sich auf die Verarbeitung von Metallen durch das Ausüben von Druck auf ein bestimmtes Material. Dadurch kann man die Form sowie die Abmessungen des verarbeiteten Materials ändern. Gleichzeitig können mechanische Eigenschaften leicht geändert werden. Unter anderem unterscheidet man zwischen dem Walzen, Schmieden, Strangpressen, Ziehen und Stanzen. Hier unten finden Sie eine Unterteilung nach Temperaturbereichen:

- Warmverformung: über dem sogenannten Rekristallisationsbedingungen für ein gegebenes Metall,

- Kaltverformung: unterhalb der Rekristallisationsbedingungen.

Das Kaltverformungsverfahren ermöglicht es, Gegenstände verbesserter Härte und Festigkeit zu erhalten. Kaltverformte Gegenstände sind auch viel spröder als warmverformte Varianten.

Wärmebehandlung

Die Wärmebehandlung von Metallen umfasst mehrere Herstellungsverfahren, bei denen die Struktur der Legierung verändert wird. Somit ist es möglich, ein Produkt mit veränderten physikalischen, chemischen und mechanischen Eigenschaften zu erhalten. Das Wärmebehandlungsverfahren wird häufig bei Gegenständen aus Stahl angewandt. Hier unterscheidet man zwischen folgender Kategorien:

- Härten: dieses Verfahren besteht darin, das Material auf eine bestimmte Temperatur zu erhitzen und dann schnell abzukühlen.

- Glühen: ähnelt dem Härten. Bei diesem Verfahren kühlt sich das Metall langsamer ab.

- Anlassen: bei dieser Methode wird das zuvor ausgehärtete Material erhitzt (ab ca. 150 bis 650 °C) und dann abgekühlt.

- Lösungsglühen: dieses Verfahren ähnelt dem Härten, was bei rostfreien und säurebeständigen Stahlarten Anwendung findet.

- Warmhärten: ein ziemlich komplizierter technologischer Prozess, der das Härten mit Anlassen kombiniert (normalerweise bei einer Temperatur von ca. 500 °C).

- Stabilisieren: ähnelt dem Glühen, aber bei relativ niedrigen Temperaturen (100-150° C), die zum Abbau von Gussfehlern geeignet ist.

Sulfatierung

Die Sulfatierung stellt ein thermochemisches Verfahren dar, bei dem die Gleiteigenschaften von Metallen verbessert werden können. Aus diesem Grund werden sie bei der Herstellung von Lagern, Zylinderlaufbuchsen, Wellen (auch Nockenwellen) und Getrieben verwendet. Gleichzeitig wird eine erhöhte Korrosionsbeständigkeit erreicht. Dadurch erhöht sich die Standzeit von Werkzeugen, die dieser Art der Behandlung unterzogen werden – sogar um 300-400%.

Zur Anreicherung von Metalloberflächen mit Schwefel wird flüssiger oder gasförmiger Schwefelwasserstoff verwendet, ggf. Natriumthiosulfat unter Zusatz von Kalium und Natriumthiocyanat. Je nach eingesetzter Technologie findet der Prozess bei einer Temperatur von 200 bis max. 900 °C statt.

Silikonisierung

Silikonisierung stellt ein Verfahren zur Erhöhung der Hochtemperaturbeständigkeit sowie zur Erhöhung der Säurebeständigkeit dar. Sie erfolgt durch Erhitzen von Metallelementen in pulverisiertem Ferrosilicium oder in einer mit Silicium- und Chlorverbindungen gesättigten gasförmigen Umgebung. Bei diesem Verfahren beträgt die erforderliche Temperatur ca. 1000° C. Die Silikonisierung wird als ein der effektivsten thermochemischen Metallverarbeitungsverfahren betrachtet.

Schweißen

Das Schweißen besteht darin, Metalle durch Schmelzen und Erstarren zu verbinden. Heutzutage gibt es zahlreiche Schweißverfahren, die auf einer Vielzahl chemischer und physikalischer Verfahren basieren. Zu den beliebtesten Elektroschweißverfahren gehören unter anderem:

- Schweißen mit umhüllten Elektroden (Lichtbogenhandschweißen);

- Schweißen mit unschmelzenden Elektroden (Wolfram-Inertgas-Schweißen);

- Schweißen mit abschmelzender Elektrode (MIG-/MAG-Schweißen);

- Unterpulverschweißen;

- Plasmaschweißen.

Darüber hinaus kommen auch sehr moderne Techniken zum Einsatz, die auf das Schweißen mit Hilfe von Lasern, Elektronenstrahlen oder Elektrogas basieren. Es gibt auch Schweißverfahren, bei denen die auftretenden chemischen Reaktionen die einzige Wärmequelle darstellen. Dazu gehört z.B. Thermitschweißen, bei dem eine Mischung aus Eisenoxid und Aluminium gebrannt wird.

Anreißwerkzeuge, Gasflaschen (WIG, MIG/MAG), Schutzhelme und -kleidung zum Schutz vor Funken und hoher Temperatur erweisen sich alle als äußerst nützlich beim Schweißen. Ein Tipp: expondo.de ist ein gut sortierter Onlineshop für Schweißgeräte und Schweißzubehör!

Pulverbeschichtung

Die Pulverbeschichtung stellt eine sehr effektive Lösung dar, um Metalloberflächen zu lackieren. Das Verfahren basiert auf der Verwendung von elektrifizierten Pulverlackpartikeln mit einer Größe von 20-100 Mikrometern. Das Verbinden erfolgt durch die Wirkung von elektrostatischen Kräften. Dadurch können lackierte Elemente perfekt vor Korrosion geschützt werden, wobei keine schädlichen Lösungsmittel verwendet werden.

Pulverbeschichtung wird heutzutage in allen Industrien weit verbreitet. Die Beschichtung wird auch oft bei der Herstellung von Möbeln, Fahrzeugen und verschiedenen Arten von Landmaschinen und Haushaltsgeräten angewandt.

Nasslackieren

Das Nasslackieren stellt eine weit verbreitete Technik zum Beschichten von Metall dar. Es besteht darin, elektrostatisch aufgeladene Farbe mit einem Lösungsmittel, Wasser oder einem chemischen Härter aufzutragen. Es werden zum Beispiel Öl-, Epoxid- und Phthalsäurelacke verwendet.

Der Vorteil dieser Technik ist vor allem die sehr ansprechende Optik der Beschichtung und die große Farbauswahl. Es zeichnet sich zudem durch eine recht lange Lebensdauer aus und schützt die Metalloberflächen effektiv vor Rost.

Feuerverzinkung

Die sogenannte Feuerverzinkung stellt eine hervorragende Lösung dar, bei der man Gegenstände aus Stahl vor Korrosion effektiv schützen kann. Das Verfahren besteht darin, die vorgereinigten Elemente in ein Zinkbad, d. h. geschmolzenes Zink mit einer Temperatur von ca. 450° C einzutauchen. Der Vorgang selbst dauert in der Regel sehr kurz – bis zu mehreren Minuten.

Durch die Verzinkung wird auch die Widerstandsfähigkeit der Elemente gegen mechanische Beschädigungen erhöht. Diese Methode ist relativ kostengünstig und umweltfreundlich. Es wird bei der Herstellung von Blechen, Karosserieelementen, Tanks, Silos usw. verwendet, die während des Betriebs widrigen Umwelteinflüssen ausgesetzt sind.

Empfohlene Werkzeuge für die Verarbeitung von Metallelementen

Die Wahl der richtigen Werkzeuge für die Metallverarbeitung hängt von vielen Faktoren ab. Stahlwerke, Galvanikbetriebe und Autoteile herstellende Fabriken erfordern alle unterschiedliche Werkzeuge. In der Regel handelt es sich jedoch um komplizierte Geräte, die sehr effiziente Wärme- und thermochemische und mechanische Behandlungen ermöglichen. Zu den industriellen Maschinen gehören unter anderem:

- metallurgische Öfen,

- Tiegel,

- galvanische Bäder,

- CNC-Maschinen (Drehmaschinen, Fräsmaschinen, Stanzmaschinen, Schweißmaschinen),

- Laser,

- Hämmer und Walzwerke.

Elektrowerkzeuge, die hauptsächlich auf der manuellen Kaltbearbeitung von Metallen basieren, können in Werkstätten und im privaten Gebrauch erfolgreich eingesetzt werden. Zum Beispiel:

- Falzmaschinen,

- Spannrahmen,

- Nutmaschinen,

- Schneider,

- Lochsägen.

Zum Verbinden von Metallen werden Handschweißmaschinen (MIG/MAG, MMA, WIG) und Nietmaschinen eingesetzt. Zum Schneiden können dagegen Plasmaschneider, Winkelschleifer, Kreissägen und Gehrungssägen erfolgreich eingesetzt werden. Sie können bei Blechen aus nahezu allen Metallen verwendet werden.

Die Verwendung einer Stichsäge stellt die beste Methode beim Schneiden von Aluminium dar. Konzentrierte Wasserstrahlen werden oft bei industriellen Fertigungsmethoden eingesetzt.

Metallverarbeitung im Überblick – Zusammenfassung

Ohne Metallverarbeitung würde die Zivilisation, so wie wir sie heute kennen, nicht existieren. Metallelemente werden aufgrund der hohen Plastizität und Formbarkeit sowie der Festigkeit und Beständigkeit gegen äußere Einflüsse häufig verwendet. Die Fähigkeit, Elektrizität zu leiten, stellt einen der wichtigsten Vorteile von Metallelementen dar, was bei der Entwicklung von Elektronik wichtig war.

Aus den oben genannten Gründen gibt es derzeit sehr viele Metallverarbeitungsmethoden. Es lohnt sich, darüber nachzudenken, welcher Druckluftschrauber oder welche Schleifmaschine sich am besten für Ihre Werkstatt eignet. Andere Werkzeuge werden bei Einrichtungen eingesetzt, die auf komplexen technologischen Verfahren basieren (z. B. Elektronenstrahl- oder Laserbearbeitung von Metallen).

Teilen